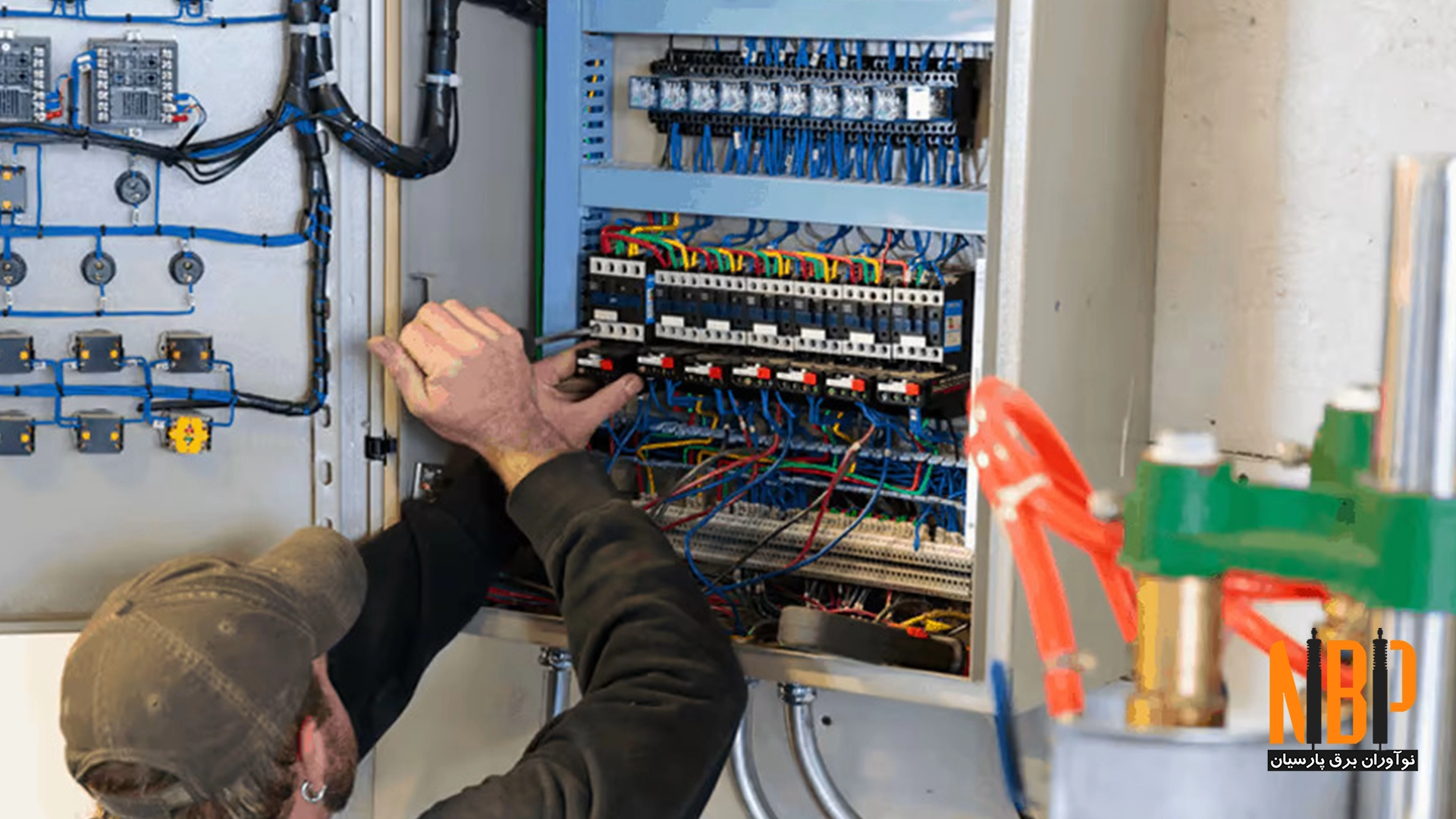

در پروژههای صنعتی، تست تجهیزات الکتریکی بخش غیرقابلحذف از فرآیند نگهداری و بهرهبرداری است. این تستها نقش کلیدی در پیشگیری از حوادث، اطمینان از سلامت عملکرد تجهیزات، کاهش خاموشیها و افزایش طول عمر داراییها دارند. با این حال، اجرای غیرهدفمند، تکراری یا فاقد برنامهریزی تستها میتواند به افزایش بیرویه هزینهها منجر شود.

کاهش هزینههای تست به معنای حذف یا سادهسازی آنها نیست، بلکه هدف، اجرای بهینه، هدفمند و اقتصادی تستهای ضروری است. در این مقاله، راهکارهایی ارائه میشود که از مسیر مهندسی، مدیریت منابع و استفاده هوشمندانه از فناوری، منجر به کاهش واقعی هزینههای تست میشود بدون آنکه کیفیت قربانی شود.

از نگهداری واکنشی به نگهداری پیشگیرانه و هوشمند برسیم

بزرگترین هزینههای پنهان تست در شرایطی رخ میدهند که تستها بهجای آنکه بخشی از نگهداری برنامهریزیشده باشند، در واکنش به خرابی یا اختلال اجرا شوند. در این حالت نهتنها هزینه تست، بلکه هزینه توقف سیستم، اضافهکاری پرسنل، آسیب تجهیزات و حتی جرایم قراردادی هم وارد سبد هزینه میشود.

راهکار

- تعریف برنامه PM (Preventive Maintenance) مبتنی بر دادههای قبلی

- استفاده از نمودارهای MTBF برای شناسایی دوره تست منطقی

- برنامهریزی تست قبل از وقوع خرابیهای بالقوه

تستها را بر اساس سطح اهمیت تجهیزات اولویتبندی کنید

در بسیاری از پروژهها، همه تجهیزات بهطور یکنواخت و یکسان تست میشوند، درحالیکه بخش عمدهای از تجهیزات، درجه اهمیت و ریسک پایینتری دارند. این رویکرد موجب اتلاف منابع فنی و مالی میشود.

راهکار

- دستهبندی تجهیزات به سه سطح:

- بحرانی (Critical)

- میانی (Important)

- غیربحرانی (Non-critical)

- اجرای تست با فواصل متفاوت بر اساس طبقهبندی

- مثال: تست سالانه برای ترانس اصلی و رله حفاظتی، تست ۳ ساله برای کلیدهای رزرو

کاهش تکرار تست با استفاده از دادههای قبلی

در صورتی که دادههای تست قبلی نگهداری و تحلیل شوند، میتوان الگوهای پایداری یا افت عملکرد تجهیزات را استخراج کرد. در نتیجه، تجهیزات دارای عملکرد پایدار نیاز به تستهای پرتکرار ندارند.

راهکار

- راهاندازی سیستم مستندسازی دیجیتال برای تستها

- ذخیره مقادیر واقعی و مقایسه با مقادیر مرجع

- ایجاد «پروفایل سلامت تجهیز» برای تصمیمگیری در مورد زمان تست بعدی

توانمندسازی تیم داخلی بهجای وابستگی به پیمانکار

در بسیاری از پروژهها، حتی برای تستهای ساده نیز از پیمانکاران استفاده میشود. این موضوع هزینههای قابلتوجهی ایجاد میکند. درحالیکه با آموزش هدفمند پرسنل داخلی، بسیاری از تستها را میتوان بدون کاهش کیفیت، درونسازمانی انجام داد.

راهکار

- سرمایهگذاری اولیه روی آموزش تکنسینها و مهندسان بهرهبرداری

- تدوین رویههای تست داخلی بر اساس IEC و ISIRI

- تهیه چکلیستهای تست برای اجرای دقیق و قابل تکرار

استفاده از ابزارهای چندکاره و نرمافزارهای هوشمند

تعدد دستگاهها، زمان تنظیم و تست دستی، یکی از منابع مصرف زمان و افزایش هزینه است. بسیاری از شرکتهای پیشرو، از تجهیزات تست دیجیتال با قابلیت تعریف چند سناریو و ذخیره خودکار داده استفاده میکنند.

راهکار

- خرید دستگاههای تست چندکاره با قابلیت انجام چند نوع تست در یک مرحله (مثلا Omicron CMC)

- استفاده از نرمافزارهایی مانند Test Universe، TDMS، یا CMMS

- اتصال مستقیم خروجی تست به پایگاه داده برای کاهش زمان گزارشنویسی

تعریف بازههای تست منعطف با کمک تحلیل ریسک

در برخی صنایع، صرفا بر اساس عرف، تستها بهصورت ماهانه یا سالانه انجام میشود. درحالیکه ممکن است با توجه به نوع کارکرد، شرایط محیطی یا سابقه تجهیز، بتوان بازه تست را بلندتر تعریف کرد.

راهکار

- انجام تحلیل ریسک (Risk Based Testing)

- در نظر گرفتن عوامل محیطی، سن تجهیز، بار و نتایج تستهای گذشته

- اجرای تست فقط در صورت عبور از آستانه سلامت یا ثبت نشانههای غیرعادی

خلاصه

کاهش هزینه تست تجهیزات برق، تنها با حذف تست یا کاهش کیفیت آن محقق نمیشود. بلکه با مدیریت مهندسیشده، برنامهریزی مبتنی بر ریسک، مستندسازی اصولی، آموزش داخلی و استفاده از فناوری هوشمند میتوان به سطحی رسید که هم از نظر هزینه بهینه باشد و هم از نظر فنی قابل اتکا. این نگاه نه صرفهجویی لحظهای، بلکه سرمایهگذاری بلندمدت برای افزایش قابلیت اطمینان، کاهش خرابی و افزایش عمر تجهیزات الکتریکی است.

بدون دیدگاه